私たちはさまざまな業界向けに高品質なコーティングラインの設計と製造において長年の専門知識を持っています。信頼性が高く効率的で先進的な表面仕上げソリューションを提供します。.

レイアウトや容量から自動化システム、省エネ機能まで、コーティングラインの完全カスタマイズを提供します。専門のエンジニアチームが各ソリューションをお客様の正確な生産要件に合わせて調整します。.

仲介業者を排除し、工場から直接最高の価格を入手してください。コストを削減しながら、最高品質のコーティングラインシステムを確保します。.

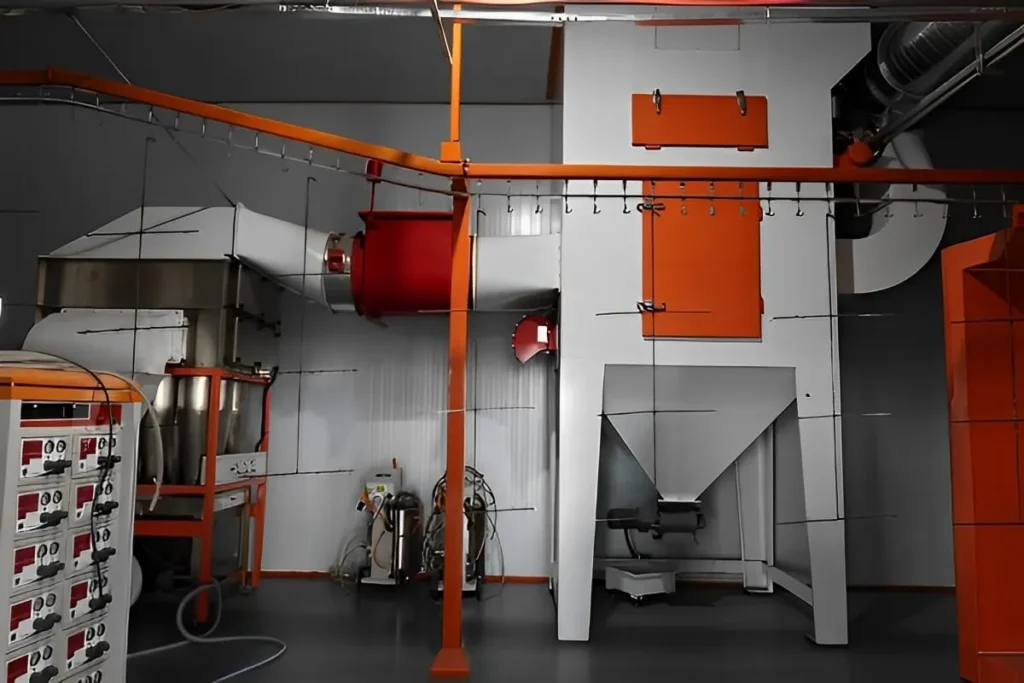

粉体塗装ライン

スプレーブース、回収ユニット、コンベヤ、キュアリングオーブンをリンクした完全自動化のモジュール式セットアップ。360°粉体カバレッジと高スループットをコンパクトな設計で実現。.

粉体回収システム

サイクロン + パルスジェットカートリッジフィルターにより、閉ループで95%以上のオーバースプレーを回収し、廃棄物を削減し、ほとんど操作員の介入なしで粉塵を制御。

コンベヤシステム

高温対応のチェーンまたはフックトラックとPLC制御、モジュール式サポート、クイックリリース固定具を備え、最大500kg/mの荷重に対応し、部品をスムーズに移動させます。.

粉体塗装炉

PID制御(±1°C)による多ゾーン温風循環、高速ウォームアップ、省エネルギー断熱材を備えたカスタム硬化プロファイルプログラミングで、一貫した塗装性能を実現。.

当社の粉体塗装ライン

均一な仕上がり、強い付着力、向上した保護性能、長持ちする耐久性を実現する高効率コーティングラインで、品質の一貫性と信頼性の高い性能を保証。.

- サイズ:さまざまな製品サイズに対応した複数の構成

- MOQ:5,000個から;カスタムは10,000個から

- カスタム:設計、容量、自動化調整可能

- 色:豊富なコーティングカラーオプション

効率的で信頼性の高い輸送システムにより、材料の流れをスムーズにし、手作業を削減し、全体的な生産効率を向上させます。.

- サイズ:さまざまな製品寸法に合わせて調整可能

- MOQ:5,000個から;カスタムは10,000個から

- カスタム:構造と容量調整可能

- 色:リクエストに応じて選択可能

高度な洗浄および表面処理システムにより、塗装の付着性と耐腐食性を向上させ、耐久性の高い高品質な仕上がりを実現。.

- サイズ:さまざまな製品寸法に合わせて調整可能

- MOQ:5,000個から;カスタムは10,000個から

- カスタム:調整可能な設計と容量

- 色:柔軟なオプションが利用可能

正確でハンズオンな塗装に適した柔軟なコーティングソリューション。小ロット、カスタム仕上げ、一定の表面保護に理想的です。.

- MOQ:在庫5,000個;カスタム10,000個

- サイズ:さまざまな製品サイズに対応した複数の構成

- カスタム:形状、デザイン、ロゴ対応可能

- 色:幅広いコーティングオプション

高速で均一なコーティング塗布を実現する高度な自動化システム。強い付着性、耐腐食性、滑らかで耐久性のある仕上がりを提供します。.

- サイズ:さまざまな製品サイズに対応した複数の構成

- MOQ:在庫5,000個;カスタム10,000個以上

- カスタム:形状、デザイン、ロゴ対応可能

- 色:柔軟なコーティングオプション

小ロットやカスタム作業に適した柔軟なコーティングソリューション。正確な塗布、素早い色変更、コスト効率の良い仕上げに理想的です。.

- サイズ:さまざまな製品サイズに対応した複数の構成

- MOQ:在庫5,000個;カスタム10,000個以上

- カスタム:形状、デザイン、ロゴ対応可能

- 色:多彩なオプション

高性能な硬化ソリューションで、一定の熱処理を実現し、強い付着性、滑らかな仕上がり、長持ちする耐久性を保証します。.

- サイズ:8 / 10 / 13 / 16 / 25 / 32オンス

- MOQ:在庫5,000個;カスタム10,000個以上

- カスタム:形状、デザイン、ロゴ対応可能

- 色:柔軟な選択肢

コストパフォーマンスに優れたコーティングシステムで、柔軟な用途に対応。小ロット、カスタム仕上げ、正確な表面処理に最適です。.

- サイズ:8 / 10 / 13 / 16 / 25 / 32オンス

- MOQ:在庫5,000個;カスタム10,000個以上

- カスタム:形状、デザイン、ロゴ対応可能

- 色:幅広いコーティングオプション

カスタマイズについてお問い合わせください

お客様の部品

カスタマイズ可能な構成の高度なコーティングライン

当社のコーティングラインは、多様な生産ニーズに対応できる柔軟な設計オプションを備えています。PUサンドイッチパネル、PUエッジロックウールパネル、PUエッジガラスウールパネルなど、さまざまなコア材料から選択可能で、コーティングラインの各セクションに適用できます。このモジュール式アプローチにより、一貫した高品質な表面仕上げと、全生産工程における最適なエネルギー効率を実現します。.

コーティングラインのカスタマイズ概要

この表は、コーティングラインの主要な設定可能な要素(工程レイアウト、搬送システム、スプレーおよび硬化ユニット、温度制御および自動化制御)をまとめたもので、貴社の生産能力、工程要件、予算に応じて最適な生産ソリューションをカスタマイズできます。.

自動粉体塗装ライン

搬送システム

前処理システム

手動粉体塗装ライン

自動粉体塗装

手動粉体塗装

硬化システム

手動粉体塗装ライン

完全にカスタマイズ可能

貴社のプロジェクトに合わせたカスタマイズ可能なコーティングライン

1. 前処理

物理的および化学的処理は

処理ニーズに応じて選択可能:

- サンドブラストブース.

- 化学溶液噴霧.

2.乾燥炉/硬化炉

加熱エネルギーとサイズは選択可能

必要に応じて。.

- トップレール、グラウンドレール、ブリッジタイプなど.

- ガス、PLG、電気、石炭など.

3.粉体塗装ブース

スプレー方法は選択可能

必要に応じて

- 手動粉体塗装ブース

- 自動粉体塗装ブース

4.搬送システム

最適な輸送計画を設計

必要に応じて。.

フローラインプロセス

ステップ1:

ワーク表面の油、ほこり、錆などの不純物を除去し、ワーク表面へのコーティングの密着性を高めます。.

ステップ2:

湿気乾燥 事前処理工程が完了した後、ワークピースの表面には一部の湿気や微小な粒子が残ることがあります。湿気乾燥の原理は、加熱によってワークピースの表面の湿気を蒸発させ、表面を乾燥させることです。 .

ステップ3:

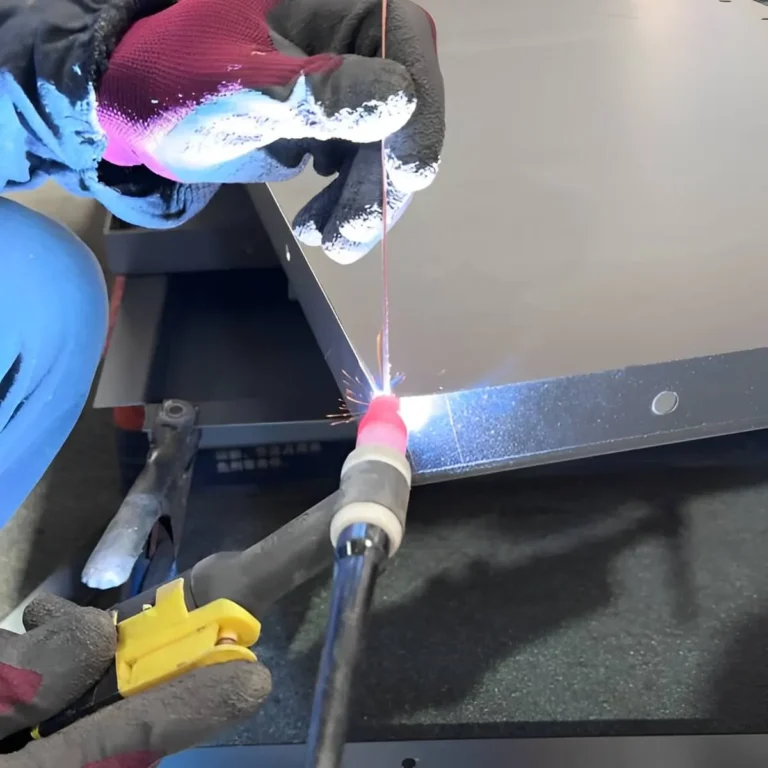

静電粉体塗装 静電噴霧は粉体塗装ラインの中核部分です。この工程では、粉体塗料をスプレーガンに供給し、静電発生器を通じて高電圧の静電気を生成します。.

ステップ4:

焼付けと硬化 コーティングされたワークピースは、その後焼付け・硬化室に入ります。高温環境下で、粉体塗料の樹脂と硬化剤が化学反応を起こし、強く耐久性のあるコーティングを形成します。この工程はコーティングを固定するだけでなく、優れた耐腐食性と耐候性も付与します。

ステップ5:

後処理工程 最後に、ワークピースは冷却、検査、梱包などの後処理工程を経て、コーティングの品質が基準を満たしていることを確認し、出荷の準備をします。.

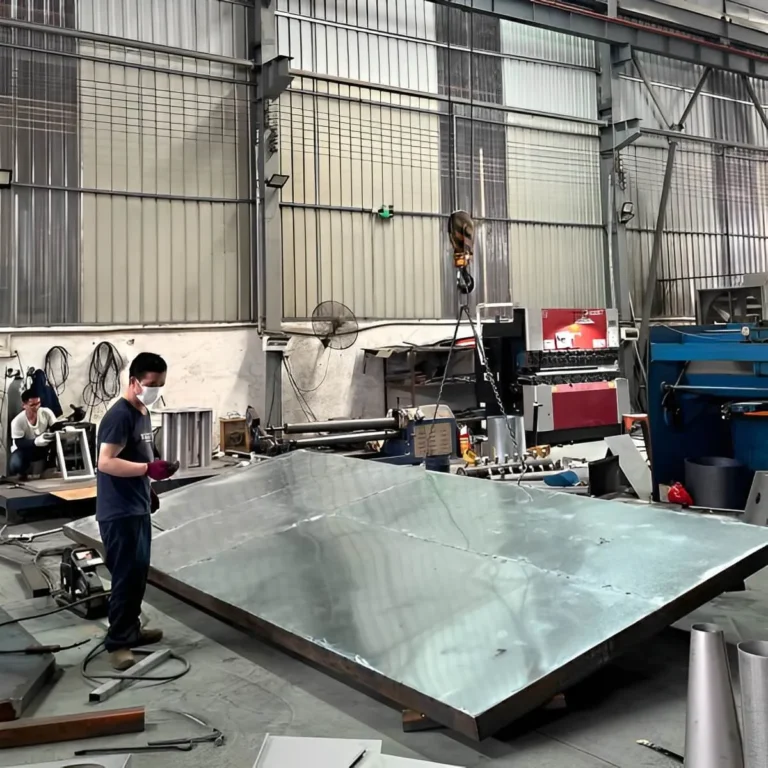

Ketuについて

Ketuインテリジェントテクノロジー株式会社は2014年に設立され、中国の南通に位置しています。広大な現代的な工場エリアを有し、先進的な粉体塗装設備とトータルコーティングソリューションの研究・開発・製造を専門としています。.

粉体塗装技術の先駆者として、Ketuは絶えず革新を続け、新たな業界基準を設定しています。製品ラインナップには、粉体塗装炉、自動粉体噴霧ライン、静電スプレーガン、粉体スプレーブース、および関連するコーティングシステムのコンポーネントが含まれます。.

専門的で熱意があり信頼できるコーティングラインのエキスパート

業界で 23年以上の経験 を持ち、お客様のニーズを理解し、最も効率的でカスタマイズされた調達計画を立てることができます。.

焼成時間が長すぎる、温度が高すぎる、他の有害ガスが混入している、工件表面が粗すぎる、前処理方法が適切に選択されていない。.

繰り返しの焼成、炉内に他のガスが混入している、硬化中に焼成が過剰になる。.

塗布されたコーティングの厚さが均一でない、粉末の霧化が良くない、スプレーガンに粉末がたまっている、硬化温度が低い、粉末が湿っている、工件のアースが不良、焼成温度が高すぎる、工件自体に材料の問題がある、前処理が適切に行われていない。

不適切な処理、脱脂不完全、汚染源、脱脂と脱水が不十分、圧縮空気の乾燥不良、工件表面の不均一、ほこりや他の不純物による汚染。.

工件の表面処理後に水分が完全に乾燥していない、脱脂と錆除去が不十分、揮発性成分が除去されていない、工件表面に孔がある、粉体塗料が厚すぎる。

粉末の霧化不良、スプレーガンと工件の距離が近すぎる、電圧出力が不安定。.

リン酸皮膜が厚すぎる、硬化温度が低すぎる、時間が短すぎる、基材が清浄でない。.